Solve water filtration challenges in industrial environments

Water filtration challenges can wreak havoc to industrial systems. Porex provides high-performance solutions including tubular membrane filters, underdrain support plates and standard filter housings for industrial water filtration, industrial wastewater and municipal wastewater applications.

As the global leader in porous polymer technology, Porex developed unique industrial wastewater treatment filtration solutions for microfiltration and ultrafiltration. Tubular Membrane Filter (TMF™) modules are long-lasting, back-washable filters that meet the needs of solid/liquid separation of industrial wastewater treatment and recycling. The TMF modules also act as a reliable pre-treatment stage in zero-liquid discharge (ZLD) systems.

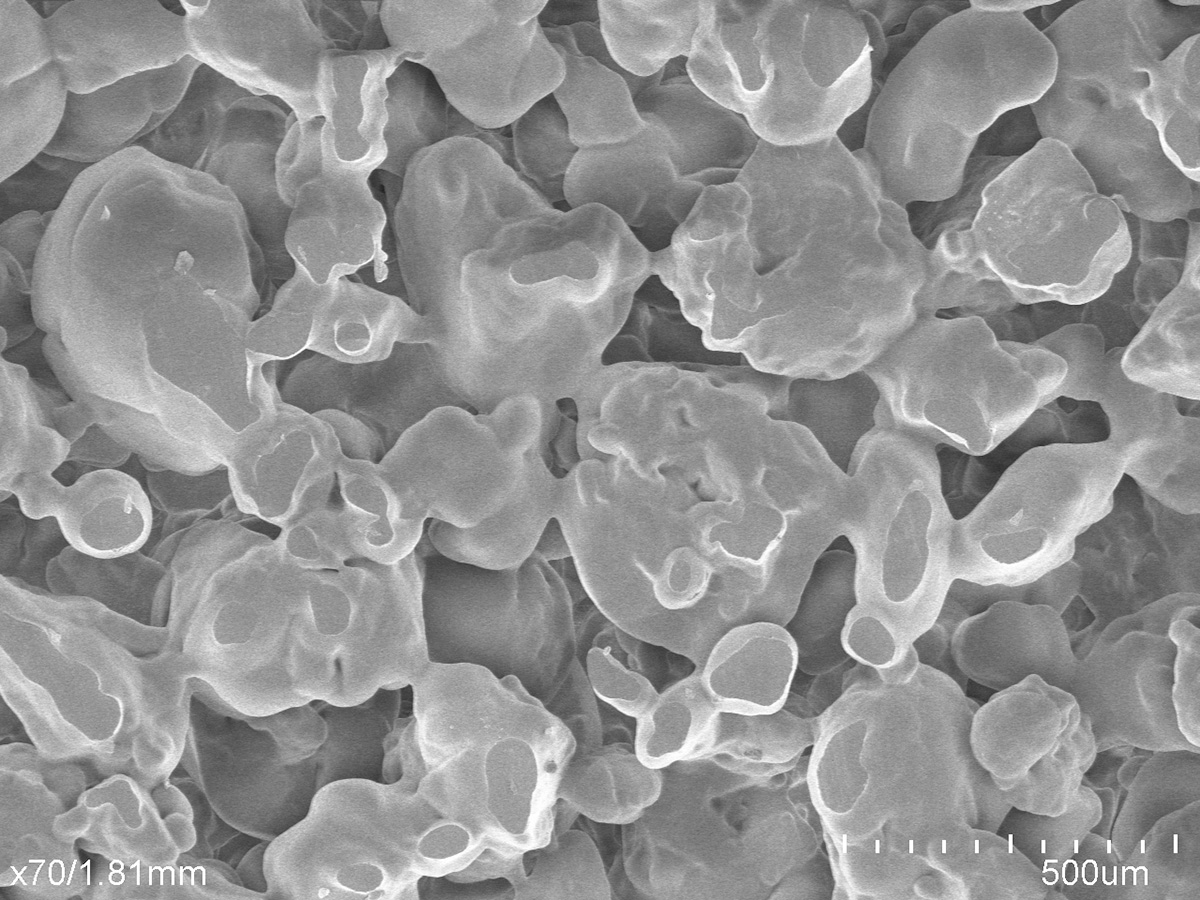

Porex TMF modules contain patented membrane tubes with a uniform, thermally bonded omnidirectional substrate pore structure that provides an optimized support structure for tubular membranes and enhanced membrane durability. This structure provides consistent and reliable solid/liquid separations and long service life. The structural composite membranes are composed of PVDF membranes bonded to a PE substrate, which makes them much stronger and more durable than other similar tubular membrane filters in the market.

Options for selecting TMF modules

Interested in purchasing PCI Membranes TMF modules and membranes?

Since May 2023, PCI Membranes, Porex’s sister company, is in charge of producing and selling TMF membranes and modules. Located in Poland, PCI has extensive membrane filtration experience with tubular, spiral-wound and hollow fiber membranes for liquid filtration. PCI can support you with design consultation, engineering support, system design and build, and aftermarket product services.

If you are interested in purchasing TMF modules and membranes, please contact PCI Membranes directly for global sales and support.

Website: https://www.pcimembranes.com/pci-tubular-membrane-filtration-tmf-series/

Address:

PCI Membranes Sp. z o.o.

ul. Polna 1 B

62-025 Kostrzyn Wielkopolski k/Poznania,

Poland

Email: [email protected]